Барабанные и дисковые тормоза - какие лучше для грузового автомобиля

Тормозная система грузового автомобиля — комплекс устройств, отвечающих за безопасность водителя и пассажиров, обеспечивающих остановку или снижение скорости движения транспорта.

Оглавление

Ниже рассмотрим, в чем особенности тормозов грузовика, и чем они отличаются от системы легкового автомобиля. Отдельно разберемся с устройством, а также плюсами и минусами дискового и барабанного механизма. Поговорим об особенности тормозов прицепов и полуприцепов.

Тормозная система грузовика

Конструктивно тормозная система грузового автомобиля отличается от устройств легковых машин. Главной особенностью является большее количество элементов, увеличенные размеры / вес, а также более строгие требования к надежности из-за большой массы транспорта.

ВажноГлавный элемент тормозной системы —пневмопривод, работающий на сжатом воздухе. Последний накапливается в специальных емкостях и с помощью компрессора создает необходимое давление. В процессе эксплуатации воздух при отпускании педали тормоза попадает в специальный баллон.

Далее сжатый воздух подходит к тормозному крану. Как только водитель нажимает на педаль, внешний поток воздуха закрывается. При этом работает кран, а в тормозную емкость попадает воздушная масса. Машина тормозит.

Пневотормоза грузовика бывают трех видов:

- Мягкие — автомобиль тормозит посредством сжатия воздуха и обеспечения давления на размыкающие устройства.

- Средние — имеют несколько ступеней, применяются при движении в городском режиме.

- Жесткие — отличаются заданием конкретного давления и ее удержания на этом уровне.

Конструктивно пневматика грузовика состоит из следующих элементов:

- Приводы тормозной системы спереди / сзади.

- Компрессорный механизм.

- Баллоны с воздухом.

- Камеры системы сзади и спереди.

- Тормозной кран: размыкает и замыкает механизм.

- Педаль тормоза.

- Прибор для измерения давления.

- Соединительные устройства и главный трубопровод.

- Головка-соединитель, обеспечивающая движение воздуха к тормозной системе.

Рассмотренные выше узлы делятся на три категории — управление, сжатие и подача воздуха, приведение системы в действие и остановка авто.

Ключевую функцию тормозов грузовика берет на себя тормозная камера, предназначенная для работы системы. В ней, как правило, предусмотрен энергетический аккумулятор, управляющий системой с помощью давления. Подобные камеры состоят из следующих конструкций: мембранная камера и цилиндр.

В процессе работы задействуется ровно такой объем воздуха, который необходим для остановки транспорта. Это обеспечивает более эффективную работу тормозов и снижение времени на ее подготовку. Отметим, что работа системы зависит от типа механизмов — барабанные и дисковые тормоза.

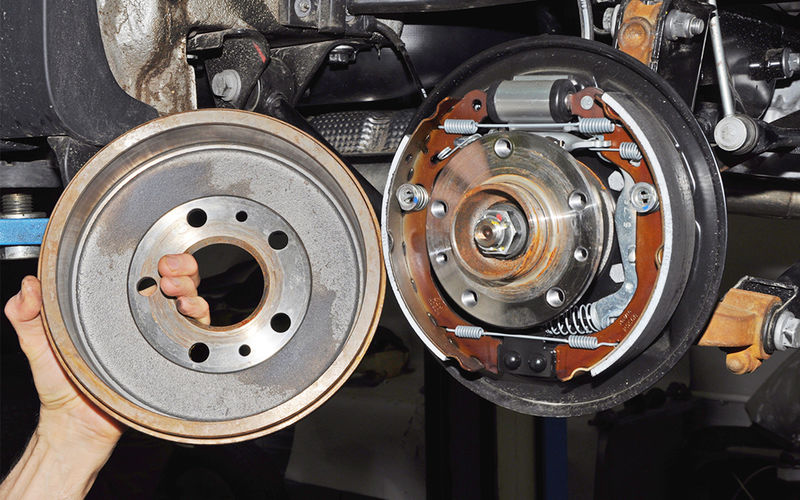

Первые чаще всего устанавливаются на задних колесах, отличаются доступностью по цене и сложностью конструкции, а вторые — состоят из тормозного диска и колодок, ставятся с двух сторон чугунного корпуса, имеют большую надежность. Ниже подробно остановимся н каждом из вариантов.

Барабанные тормоза

Принцип работы любой тормозной системы построен на силе трения. Это относится и к барабанному механизму, главным элементом которого является тормозной барабан. Такая конструкция морально устарела, но она все еще применяется на автомобилях бюджетной серии и некоторых грузовиках.

Устройство

Барабанные тормоза отличаются надежностью и простотой конструкции. В их состав входят следующие элементы:

- Барабан. Монтируется на колесной ступице.

- Колодки. Предназначены для крепления накладок, обеспечивающих трение для остановки транспорта.

- Поршневой тормозной цилиндр. Предназначен для прокачивания тормозной жидкости к рабочему механизму.

- Пружины. Фиксируются на колодках и обеспечивают определенное положение, необходимый зазор.

- Колодочная опора с опцией регулирования.

- Щит. Монтируется на балке / ступице.

- Ручник.

- Устройство поддержки колодок.

Чаще всего на грузовиках предусматриваются задние барабанные тормоза. Они могут быть одно- или двухцилиндровыми. Последний вариант более привлекателен с позиции эффективности. В нем роль нижней опоры играет второй тормозной цилиндр, обеспечивающий большую площадь торможения.

Принцип действия барабанных тормозов следующий:

- Водитель нажимает на тормозную педаль в грузовике.

- Рабочий состав в системе давит на поршень цилиндра.

- Благодаря передаче усилия, тормозные колодки срабатывают.

- Колодки соприкасаются с барабаном и за счет трения уменьшают скорость грузовика.

- Водитель отпускает тормоз, после чего колодки возвращаются в исходную позицию.

Устройство барабанных тормозов спереди и сзади одинаковое, но на передних колодках износ происходит быстрее.

Преимущества и недостатки

При выборе грузовиков с барабанной тормозной системой необходимо понимать ее слабые и сильные стороны.

Плюсы:

- Хорошее усилие.

- Лучшая площадь соприкосновения.

- Стойкость к износу.

- Большой средний ресурс — от 70 до 150 тысяч километров.

- Защита от попадания грязи и воды снаружи. Это связано с закрытостью механизма. Исключением являются барабанные устройства, в которых предусмотрены ребра проветривания.

Минусы:

- Нестабильность контакта, из-за чего ухудшается качество торможения.

- Чрезмерная нагрузка, которая может привести к повреждению и необходимости замены барабана.

- Проблемы со сцеплением из-за наличия элементов износа внутри.

- Прикипание / примерзание в процессе эксплуатации. Первая проблема актуальна летом, а вторая — зимой, в период холодов для ручного тормоза.

- Чрезмерный нагрев во время работы из-за отсутствия нормального охлаждения. При частом применении тормоза, к примеру, на спусках, температура может достигать 650 градусов Цельсия. В таких условиях происходит расширение металла барабана, что требует большего усилия на педаль.

Дисковые тормоза

Более современный вариант — дисковые тормозные механизмы. Они пользуются высоким спросом за счет большей надежности, быстрому охлаждению и простой конструкции.

Устройство

Конструктивно передние и задние дисковые тормоза представляют собой группу следующих узлов:

- Диск. Крепится на ступичной части с помощью болтового соединения. В современных системах предусмотрены вентиляционные отверстия, обеспечивающие отвод лишнего тепла. При этом диск очищается от грязи и следов коррозии самостоятельно, благодаря работе колодок.

- Тормозной суппорт. Представляет собой чугунный элемент, состоящий из двух частей. Первая жестко фиксируется и не двигается во время движения. Вторая находится в свободном движении. Для крепления применяются специальные направляющие.

- Колодки. Предназначены для уменьшения скорости вращения диска. Конструктивно представляют собой металлическую пластику с фрикционными накладками. Могут меняться по мере истирания.

- Цилиндры. Состоят из корпуса, внутри которого движется поршень. Он перемещается за счет давления, которое создает тормозная жидкость.

В процессе движения грузовика такая система является свободной и не создает дополнительной нагрузки на колесо. Если водитель вынужден реагировать на изменение дорожной обстановки, он нажимает на тормоз. При этом возникает следующий процесс:

- Тормозной цилиндр срабатывает и формирует давление рабочей жидкости в системе.

- Повышенное давление позволяет запустить поршень цилиндра.

- Поршень, смещаясь, начинает двигать колодку. Последняя, в свою очередь, прижимается к диску.

- Вторая часть суппорта и тормозной колодки создает дополнительное сопротивление.

- Диск сдавливается с двух сторон, что вынуждает его замедлить движение.

- Грузовик останавливается.

- Водитель отпускает тормоза, и система возвращается в исходную позицию.

Преимущества и недостатки

Как и в случае с барабанной системой, задние и передние дисковые тормоза имеют определенные плюсы и минусы.

Преимущества:

- Равномерность износа колодок.

- Низкая чувствительность к изменению коэффициента трения.

- Одинаковый тормозной момент для правых / левых колес.

- Возможность снижения давления в месте трения, благодаря повышению контактной поверхности.

- Жесткость конструкции и компактность колесного тормоза.

- Отсутствие риска перегрева, благодаря хорошему охлаждению.

- Легкость обслуживания / ремонта.

- Эффективность тормозной системы при движении вперед / назад.

- Простота герметизации тормозных элементов, что особенно важно для грузовиков.

- Удобство установки минимальных зазоров для повышения передаточного числа.

Недостатки:

- Повышенный ход педали при нагреве механизма.

- Высокая цена.

- Более низкая эффективность торможения.

- Открытость к воде и грязи, которая попадает с полотна.

- Необходимость периодического осмотра.

- Риск прикипания колодок к диску при продолжительном простое.

Особенности тормозов на прицепах и полуприцепах

Современные грузовые автомобили эксплуатируются вместе с прицепами и полуприцепами, оборудованными пневматической тормозной системой. Она, как и основной механизм, состоит из энергетических элементов, блока управления и самого тормоза. Для согласования основного и дополнительного механизма используется воздушная система полуприцепов. В ее функции входит распределение сжатого воздуха.

В основе лежит воздухораспределитель, обеспечивающий распределение воздуха между элементами системы. Используется для управления автопоездом, а также прицепом и полуприцепным механизмом. В его функции входит:

- Торможение прицепа и полуприцепа при его отбрасывании от грузовика.

- Работа аварийных тормозов в случае отрыва в процессе движения.

- Растормаживание, когда нужно совершить маневры для подсоединения к грузовому автомобилю.

- Торможение при работе в составе автопоезда.

Воздухораспределители бывают для одно- и двухпроводных систем, а также универсальными. В первом случае соединение осуществляется с помощью одного шланга. Во втором применяется две магистрали.

В 1-проводных система применяется воздухораспределитель со следящим механизмом, контролирующий рабочее давление. В 2-проводных устройствах предусмотрены распределители воздуха с отдельной системой слежения за давлением.

Распределитель работает в четырех режимах:

- Движение автопоезда. Тормоза не работают.

- Торможение. При нажатии на тормоз происходит срабатывание система прицепа / полуприцепа.

- Растормаживание. После стравливания воздуха система оттормаживается.

- Аварийная работа системы при повреждении соединяющего шланга. При резком снижении давления происходит срабатывание системы в обычном режиме.

Особенность воздухораспределителя состоит в повышенных нагрузках. При отсутствии обслуживания со временем повышаются зазоры, появляется утечка воздуха и иные проблемы.

Обобщение

Производители грузовых автомобилей ответственно подходят к разработке тормозной системой и уделяют внимание надежности всех элементов.

Это касается как основных тормозов, так и контура прицепа / полуприцепа. Что касается выбора между барабанными и дисковыми тормозами, предпочтение чаще отдается второму варианту. Что касается барабанных механизмов, они все еще ставятся на задние колеса бюджетных грузовиков.

- Какая программа и билеты

- Перевозки между Украиной и Россией

- Стоимость перевозки из Гомеля в Клинцы и какие нужны документы

- Лимитированные проездные билеты для школьников и студентов

- Сколько может стоить охрана экскаватора, и кто должен платить за неё?

- Тройка бюджетных минитракторов Синтай

- Экскаватор-погрузчик Hydrema моделей 926D и 928D

- Самосвал КАМАЗ-6520

- Нyundai НD78

- УАЗ Карго

Дисковая система как-то мне предпочтительней выглядят. Все-таки конструкция современная, более надежная. Не так сильно изнашивает колодки, и проблем с ней меньше.

Очень полезная и информативная статья. Спасибо автору, что помог разобраться с этим вопросом!

Очень полезная и информативная статья. Спасибо автору, что помог разобраться с этим вопросом! Думаю, что каждый, кого заинтересует данная тема сможет сделать правильный выбор.

Спасибо за интересную статью,много нового узнала.