Покраска грузовика на заводе-изготовителе

Грузовые автомобили в процессе эксплуатации вынуждены преодолевать огромные расстояния и выдерживать массу отрицательных воздействий не только окружающей среды, но и внешних факторов. Царапины, вмятины и прочие повреждения появляются на кузове с завидной регулярностью, поэтому логично, что он, во-первых, должен изготавливаться из максимально прочных материалов, а во-вторых – тщательнейшим образом окрашиваться на заводе-изготовителе.

Оглавление

При этом необходимо неукоснительное соблюдение технологии и использование исключительно качественных материалов. О том, как проходит покраска грузовиков на конвейере, и какой должна быть краска для автомобиля, пойдет речь в нашем сегодняшнем материале.

Этапы покраски грузовика на заводе

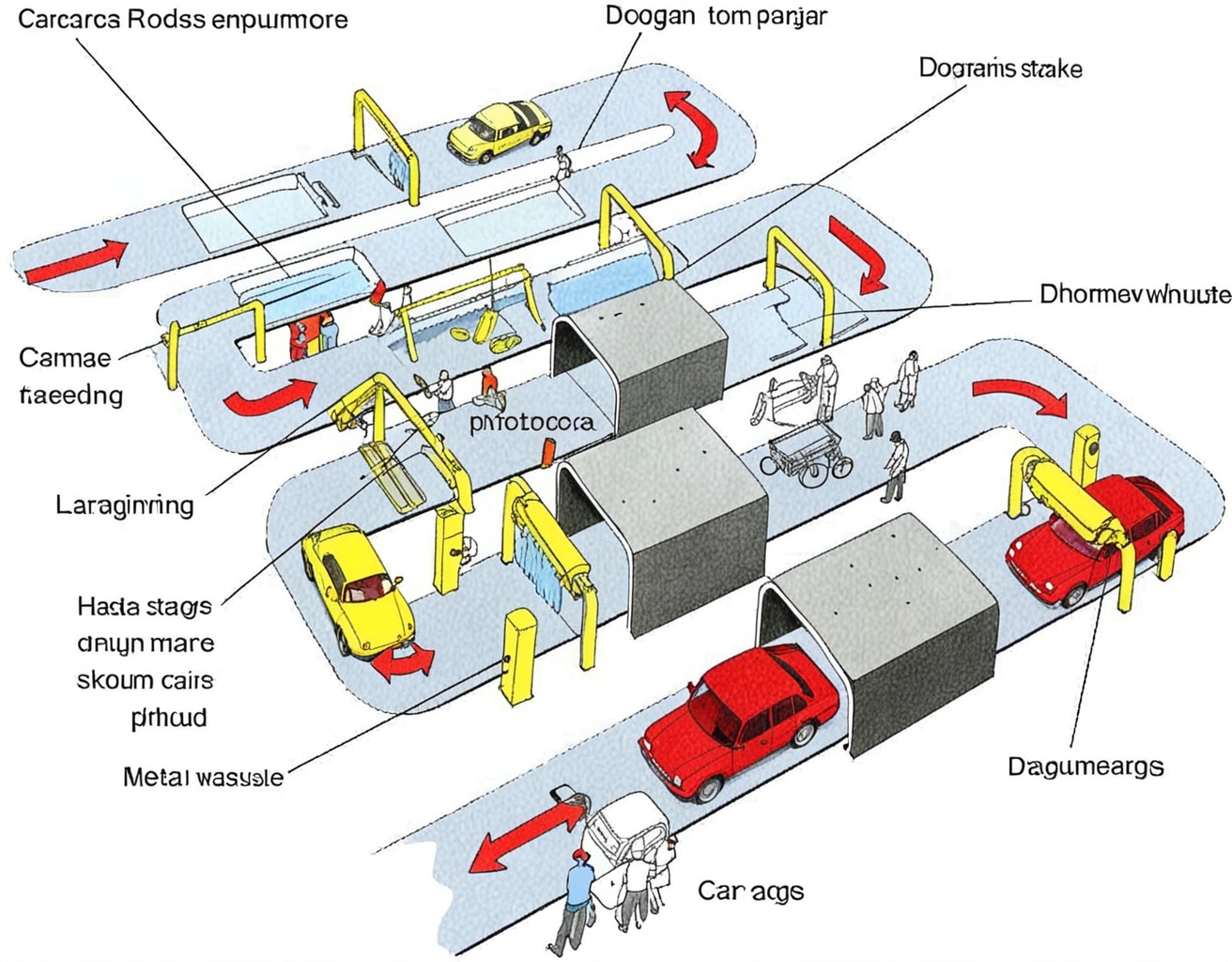

На предприятиях-изготовителях машины окрашиваются с применением поточного метода, а сам процесс состоит из целого ряда операций, выполняемых в строгой последовательности. Он включает несколько этапов и по очистке кузова, и по нанесению на него подготовительных и лакокрасочных материалов.

1 этап – обезжиривание и тщательная очистка.

Машина помещается в специальную камеру, где с нее удаляется грязь и наносятся специальные растворы. Далее кузов отправляют в ванну и там ополаскивают, после чего он следует дальше по конвейеру.

2 этап – сушка.

Авто помещают в сушилку, где поддерживается определенный температурный режим. После завершения данного этапа с поверхности полностью устраняются масляные и какие-либо другие загрязнения.

3 этап – фосфатирование.

ТС опускают в ванную, наполненную смесью солей фосфора, которые выполняют функцию грунтовки и обеспечивают защиту кузова от появления ржавчины. После этой процедуры машину ополаскивают.

4 этап – катафорезное грунтование.

Это важнейший шаг, состоящий в поочередном погружении будущего грузовика в ванны с различными растворами. Они необходимы для того, чтобы предотвратить появление на кузове следов коррозии даже после длительной его эксплуатации. После завершения такого «купания» автомобиль вновь ополаскивают, но уже распыляя на него раствор и тем самым убирая с поверхности остатки грунтовки.

5 этап – герметизация.

На все стыки кузова наносится герметик. Делается это либо вручную, либо роботизированным способом. Процедура необходима для того, чтобы уберечь кузов от все той же коррозии и предотвратить попадание на него грязи. Завершается этап тщательным протиранием всех кузовных элементов.

Этап 6 – грунтование.

Он проходит в камере, в которой на авто наносится грунтовка, делается это с привлечением специальных «умных» механизмов. После грунтования кузов должен полностью высохнуть, затем его тщательно шлифуют и протирают, наносят еще один слой грунтовки, а затем хорошенько просушивают и отправляют дальше по конвейеру.

Этап 7 – окрашивание.

На загрунтованный кузов наносится автоэмаль, при этом поддерживается оптимальный температурный режим и уровень влажности. Собственно, на этом покраска грузовых автомобилей на заводе-изготовителе и завершается.

Чем грунтуют и красят грузовые автомобили

Жесткие условия эксплуатации грузового транспорта диктуют свои требования к красящим составам, используемым для обработки кузова.

ВажноПокрытие, полученное путем грунтования и окрашивания, должно обладать повышенной антикоррозийной устойчивостью и соответствовать ряду других требований:

- Демонстрировать механическую прочность, удароустойчивость, эластичность.

- Быть стойким перед влиянием ультрафиолета.

- Обладать повышенной стойкостью к соляному туману и не терять первоначальных качеств на протяжении долгих лет службы.

В начале прошлого века для окрашивания грузовых авто использовались преимущественно нитроэмали. Они обладали рядом недостатков, в частности, для получения качественного покрытия необходимо было наносить не менее десяти слоев. Для того времени изобретение таких составов стало революционным решением, ведь краска быстро высыхала и была устойчива перед воздействием агрессивных веществ – масел и бензина, неблагоприятных погодных условий и т.д.

Сегодня нитроэмали применяются крайне редко, в основном – для дешевого кузовного ремонта. Позже им на смену пришли алкидные эмали, называемые еще авторемонтными. При массе достоинств, среди которых значится и доступная цена, на конвейерах они не применяются, по крайней мере, сейчас. До недавних пор такие материалы использовались изготовителями кузовных надстроек.

Следующим этапом развития стало привлечение в процессе покраски кузовов грузовиков меламиноалкидных эмалей, в основе которых лежат синтетические кислоты повышенной жирности. Затвердевая, они образуют на поверхности пленку, которая повышает устойчивость покрытия перед различного рода воздействиями. Примечательно то, что с началом использования этих ЛКМ стали применять технологию горячей сушки, о которой мы писали несколькими абзацами выше.

Ее преимущества налицо – краска затвердевает равномерно и по всей глубине, образуя надежную и, как ее называют специалисты – необратимую поверхность. Меламиновые эмали широко используются для окрашивания грузовых транспортных средств на заводских конвейерах.

Особенности покраски частей машины

Процесс окрашивания грузовых транспортных средств выполняется поэтапно, и каждая конкретная процедура зависит от того, какая именно часть кузова обрабатывается.

Покраска кабины грузовика

Осуществляется она в 5 этапов:

- Подготовка, устранение возможных следов коррозии.

- Обезжиривание и шлифование.

- Грунтование, которое обеспечивает дополнительную защиту от негативных воздействий.

- Полирование.

Кабина окрашивается еще до того, как на ней установят детали, на которые лакокрасочное покрытие наноситься не должно. После этого она помещается в сушильную камеру до полного высыхания.

Покраска рамы грузовика

Свои нюансы есть у покраски рамы грузового авто. Дело в том, что она сильнее, чем другие конструктивные элементы, подвержена механическим повреждениям, на ней раньше появляются вмятины и прочие дефекты.

Следовательно, для окрашивания данной детали должны использоваться еще более устойчивые к негативным воздействиям красящие составы, которые демонстрируют хорошую адгезию с металлом, защищают его и препятствуют преждевременному разрушению.

Покраска кузова

Окрашивание кузовной части грузового ТС на заводском конвейере является хорошо отлаженным процессом, который представляет собой хоть и сложный, но достаточно четкий производственный цикл. Система окрашивания кузовов универсальна во всем мире, а химические составы при ее внедрении применяются те же, что и в хороших ремонтных мастерских. Единственная разница состоит лишь в способах нанесения, а именно в соблюдении необходимого температурного режима и в сушке, точнее – в ее продолжительности.

Более высокое качество заводской покраски обеспечивается использованием надежной инструментальной базы и привлечением к процессу роботизированных машин. Что касается технологии нанесения, то она аналогична для всех элементов, не зависимо от того, идет ли речь об обработке кузова или о покраске дисков грузовика.

Как обеспечивается долговечность лакокрасочного покрытия

Способность лакокрасочного покрытия транспортного средства надолго сохранять первоначальную привлекательность зависит от нескольких факторов, в частности:

- Адгезии краски для авто. Обеспечивается она впитываемостью и сцепляемостью (как химической, так и механической). Износостойкость и продолжительность эксплуатации готового покрытия зависит от того, сколь крепко молекулы краски связываются с так называемой подложкой, то есть с основанием, изделием, по отношению к которому применяется окрашивание.

- Правильности выполнения подготовительных работ с применением механического и химического способов, а также от качественного матирования поверхности, то есть от создания на поверхности микроскопических рисок, улучшающих сцепление ЛКМ и основания.

- Структуры покрытия и его толщины. Чем тоньше слой, тем лучше он сцепляется с поверхностью, чем он толще, тем выше риск того, что со временем слой краски вздуется. Отсюда выплывает необходимость правильного подбора оптимальной толщины слоя, а также требуемого их количества. Лучше нанести краску в несколько тонких слоев, чем в один толстый.

Заключение

Благодаря использованию на предприятиях-изготовителях высококачественных лакокрасочных материалов и неукоснительному соблюдению технологии готовое покрытие грузовых ТС обладает требуемыми свойствами и способно сохранять первоначальные качества на протяжении продолжительного срока службы, защищая металл от коррозии и прочих негативных воздействий.

- Выкуп спецтехники и грузовиков в Москве и МО

- Какие грузовики будут ездить по дорогам России в ближайшем будущем?

- Экспертиза грузовика

- Грузовик - троллейбус

- Подкатные подъемники для грузовиков

- Понизилось качество минских тракторов и грузовиков МАЗ

- Спецтехника после ДТП: брать или не брать, как определить?

- Низкорамный прицеп Faymonville Distribution потянет любой «неудобный» груз

- Американский тягач Kenworth W990, новый флагман компании

- На заводе по выпуску «КАМАЗов» идет глобальная реконструкция

Давно не слышала, чтобы где-то использовались нитроэмали. К счастью, разработаны более качественные и стойкие краски. И если лет 15 назад по улицам еще ездили грузовики с облупившимися кабинами, то сейчас увидеть такие практически невозможно.

Всегда хотел узнать подробнее об этом сложном и ответственном процессе. Большое спасибо за такую интересную статью! Кстати, никогда не слышал о нитроэмали.

Краски хорошие,стойкие,долго держутся ,производитель отличный!